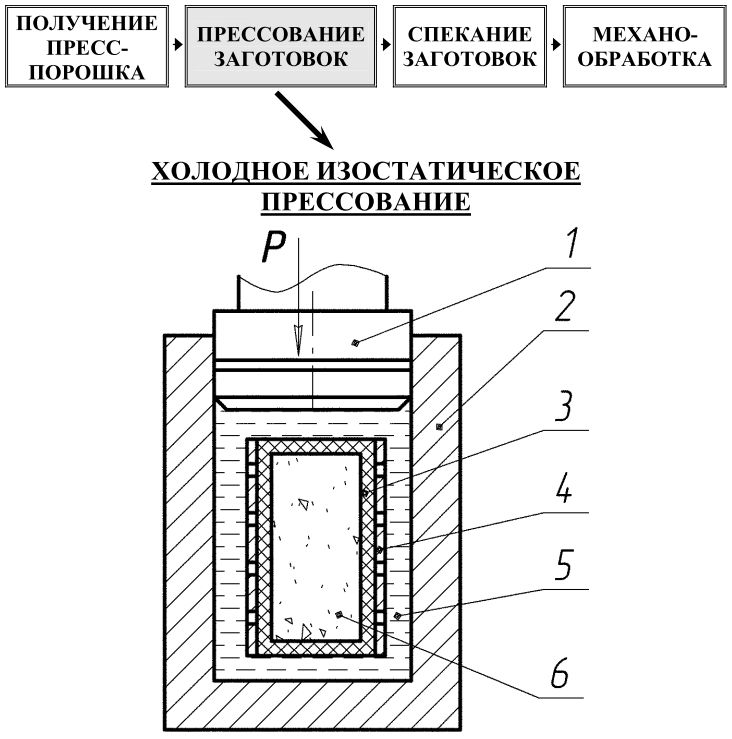

Известно, что для получения качественных керамических материалов с высокими свойствами необходимо создание плотной, бездефектной и мелкозернистой структуры материала. Возможность создания такой структуры связывают с использованием ультрадисперсных порошков и технологий, обеспечивающих получение из них качественных изделий. Одной из таких технологий является керамическая технология, использующая для получения порошковых заготовок холодное изостатическое прессование (Рис.1).

Рис. 1. Схема технологии керамики:1 – шток; 2 – контейнер; 3 – эластичная пресс-форма; 4 – перфорированная обойма; 5 – рабочая жидкость; 6 – порошок; Р – давление прессования.

При изостатическом прессовании в результате всестороннего сжатия порошкового материала обычно удается получать прессовки с высокой и равномерной плотностью. Однако при прессовании ультрадисперсных порошков возникает проблема с получением бездефектной структуры спрессованного материала из-за неравномерности упаковки частиц порошка в прессовке.

Поэтому в данной работе была определена цель: определить условия формирования из агрегированных ультрадисперсных оксидных порошков прессовок со структурой, обеспечивающей получение конструкционной керамики с высокими свойствами.

Для исследований были выбраны материалы на основе частично стабилизированного диоксида циркония (ZrO2 + 5,1 % вес.Y2O3), оксида магния MgO, оксида алюминия (Al2O3 + 0,4 % вес. MgO) и гидроксиаппатита (Ca10(PO4)6(OH)2).

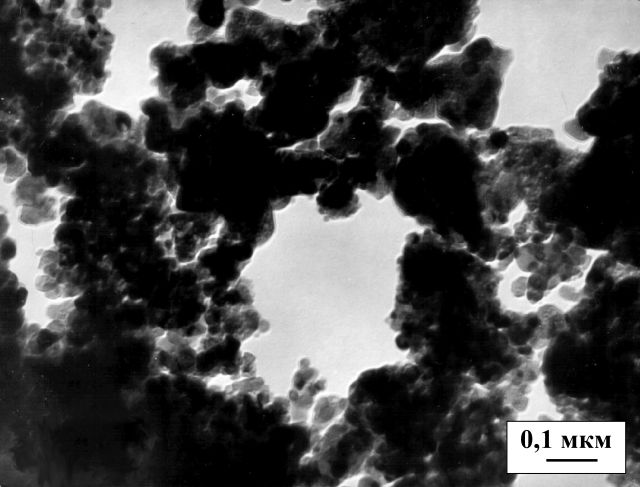

Изучение структуры ультрадисперсных керамических порошков показало, что частицы этих материалов объединены в агрегаты. Эти агрегаты в свою очередь образовывают более крупные скопления, называемые гранулами или агломератами (Рис.2).

Рис. 2. Гранула агрегированного порошка диоксида циркония.

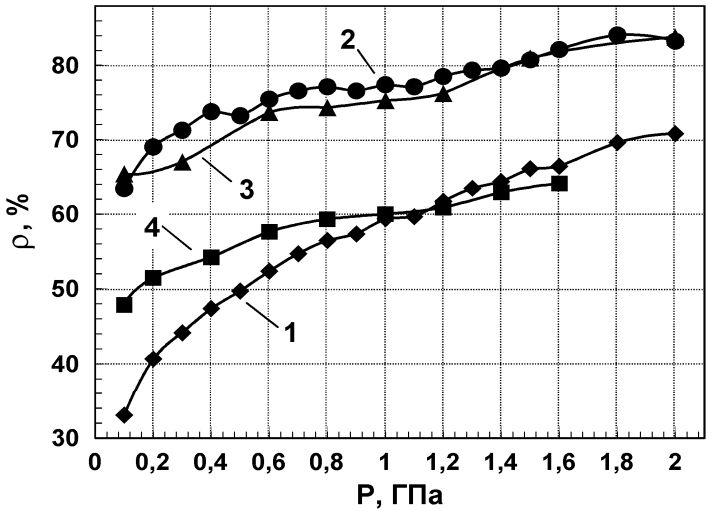

Эксперименты показали, что процесс прессования агрегированных порошков состоит из нескольких этапов. Об этом свидетельствует немонотонное (волнообразное) увеличение плотности прессовок с ростом давления прессования (Рис.3). Причиной этого является периодическая трансформация структуры порошкового материала, в результате последовательной деформации гранул, агрегатов и частиц порошка. Этот вывод был сделан при изучении микрофотографий сколов прессовок, полученных при различных давлениях прессования.

Рис. 3. Зависимость относительной плотности прессовок от давления прессования: 1 – оксид алюминия; 2 – оксид магния; 3 – гидроксиапатит; 4 – диоксида циркония (обжиг 9000С).

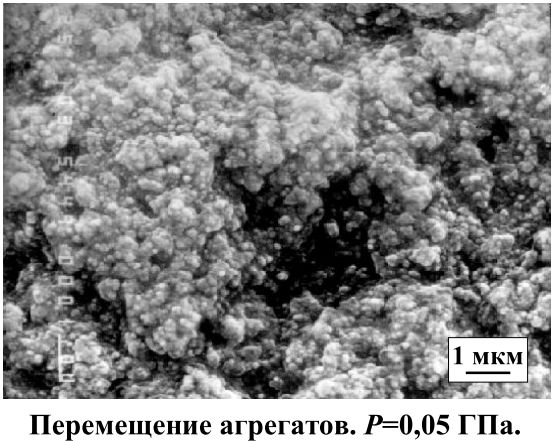

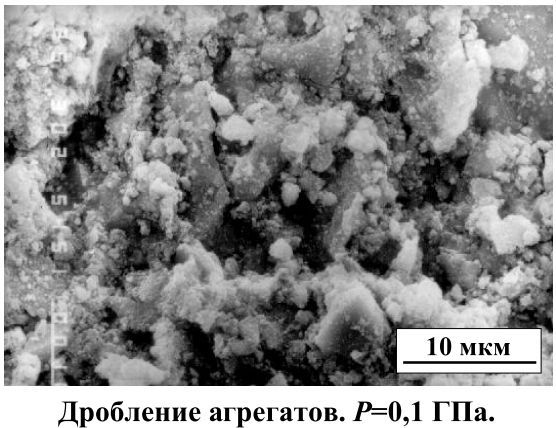

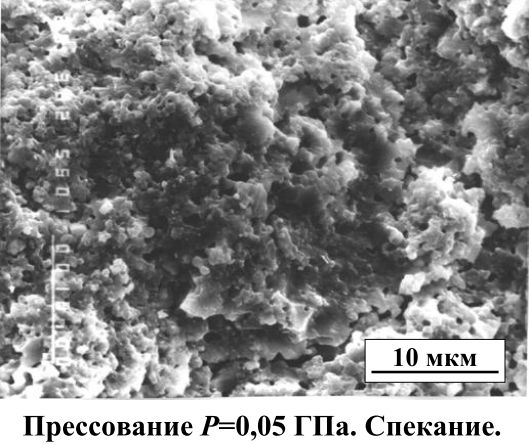

Так, вначале процесса прессования порошка диоксида циркония уплотнение материала происходит в результате деформации гранул и перемещения агрегатов частиц. На этом этапе агрегаты ведут себя как недеформируемые элементы порошка (Рис.4а). Дальнейшее повышение давления прессования приводит уже к деформации агрегатов, а уплотнение идет за счет перемещения и плотной укладки частиц материала (Рис.4б). В результате образуется однородная структура, состоящая из частиц порошка (Рис.4в).

Рис. 4. Структура прессовки порошка диоксида циркония.

Заканчивается процесс уплотнения, как это было установлено на примере менее прочного материала – оксида магния, деформацией частиц порошка: дроблением крупных (Рис.5а), а затем и пластической деформацией более мелких частиц (Рис.5б).

Рис. 5. Структура прессовки порошка оксида магния.

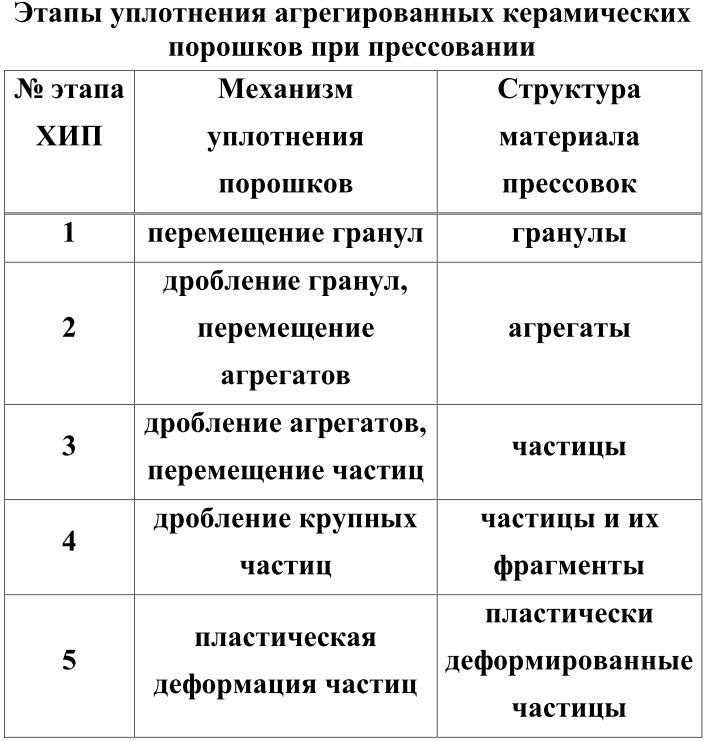

Таким образом, в результате экспериментов было установлено, что процесс уплотнения ультрадисперсных оксидных порошков состоит из нескольких, как правило, пяти этапов. Каждому этапу уплотнения порошка соответствует определенная структура материала, состоящая из гранул или агрегатов или частиц порошка (Таблица 1).

Таблица 1.

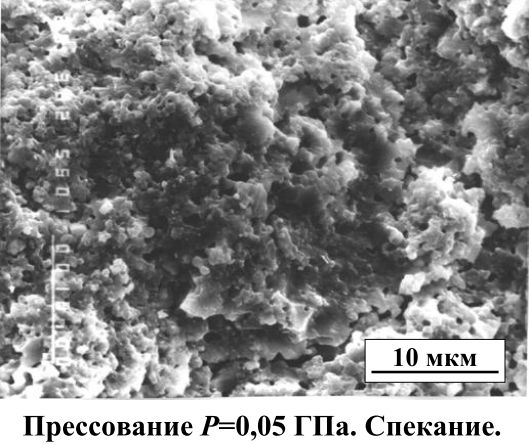

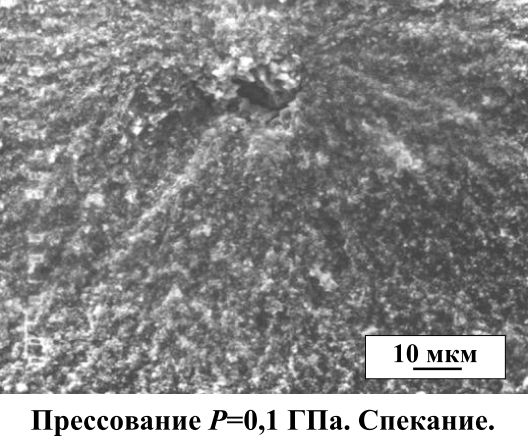

В соответствии с технологией для получения керамики спрессованные заготовки подвергают спеканию. Эксперименты по спеканию прессовок с различной структурой показали следующее. Спекание прессовок, спрессованных низким давлением и состоящих из агрегатов, приводит к образованию пористой керамики из-за процесса локального уплотнения материала в плотных агрегатах (Рис.6а). Спекание прессовок с равномерной структурой, образованной частицами порошка дает, как правило, плотную керамику (Рис.6б). В случае спекания прессовок, состоящих из пластически деформированных частиц порошка, происходит интенсивный рост зерна и снижение прочности керамики. Эти исследования показывают, что для изготовления плотной керамики необходимы прессовки с равномерной структурой, состоящей из частиц порошков. Поэтому, необходимо определение давления прессования, обеспечивающего получение такой структуры, и изучение влияния свойств порошков на формирование материала прессовок.

Рис. 6. Керамика из диоксида циркония.

Рис. 6. Керамика из диоксида циркония.

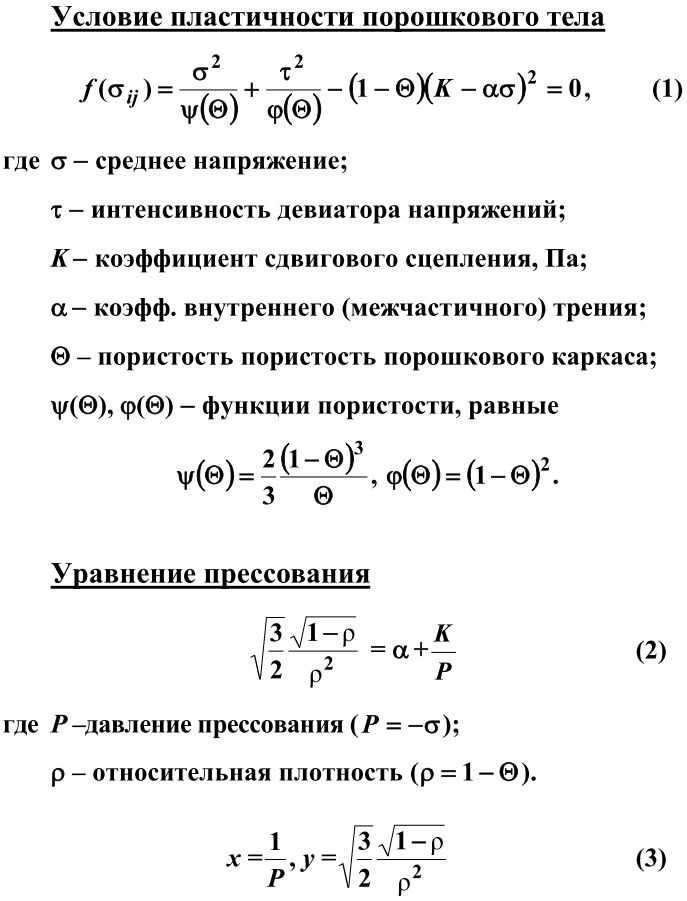

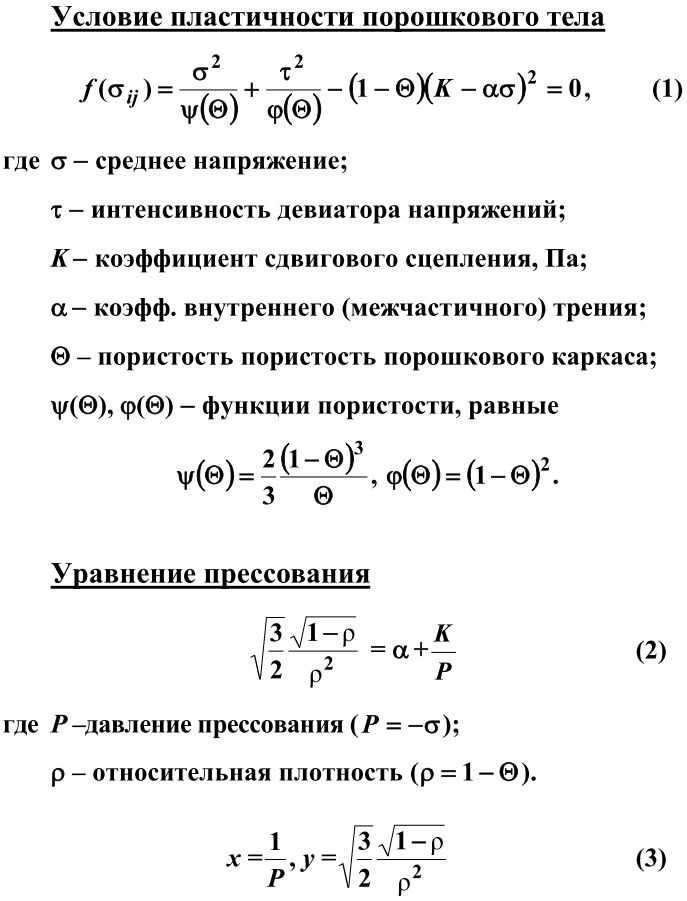

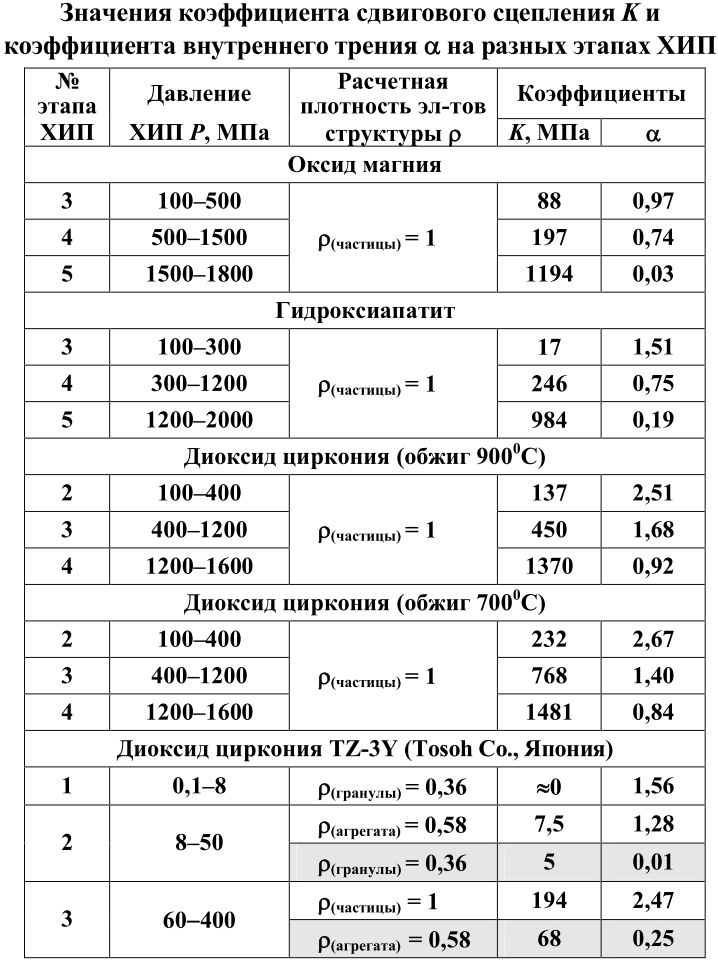

Для изучения закономерностей изостатического прессования исследуемых порошков использовали уравнение прессования (2), полученное из условия пластичности порошковых материалов (1). Данное условие пластичности учитывает особенности деформирования керамических порошков, которое происходит в результате скольжения частиц относительно друг друга. В это уравнение входят коэффициент сдвигового сцепления K и коэффициент внутреннего (межчастичного) трения α, которые являются характеристиками материала. Это позволяет анализировать влияние свойств порошка на процесс прессования.

Для проведения такого исследования полученные в эксперименте зависимости плотности от давления прессования перестраивали в координатах X и Y, являющихся функциями давления прессования и плотности материала.

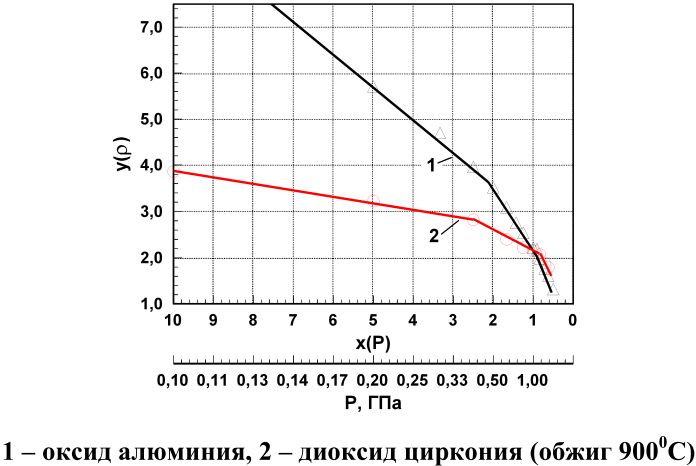

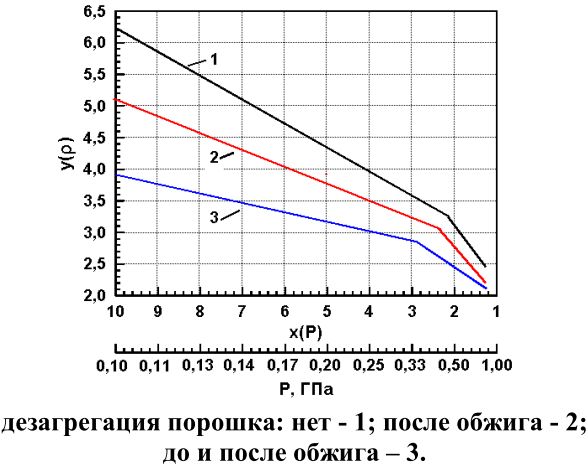

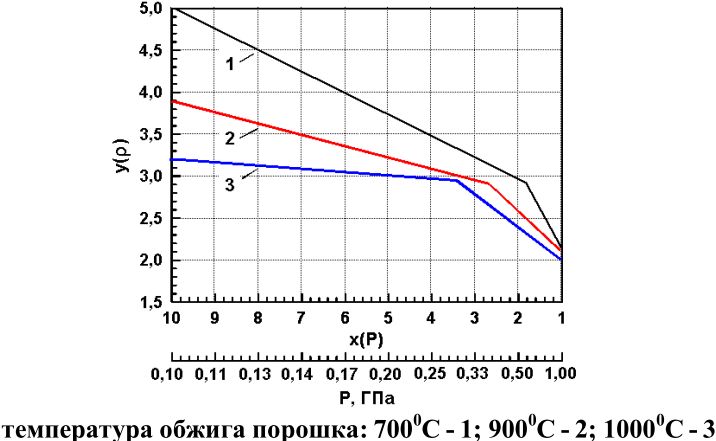

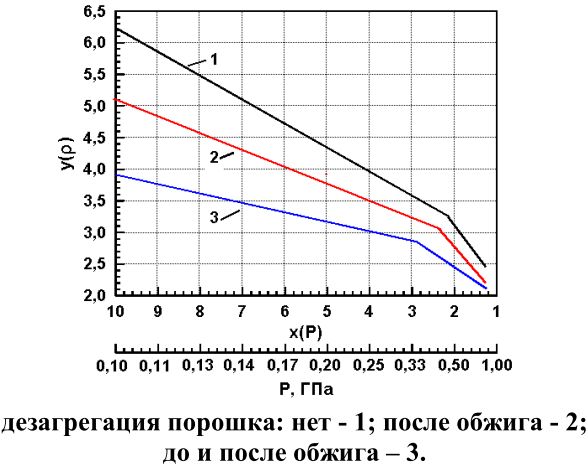

В результате были получены ломанные зависимости (Рис.7). Каждое звено ломанной соответствует определенному этапу уплотнения, а периодически изменяющиеся значения коэффициентов K и α характеризуют свойства тех гранул, агрегатов или частиц, перемещение которых и приводит к уплотнению материала.

Рис. 7. Компрессионные зависимости порошков.

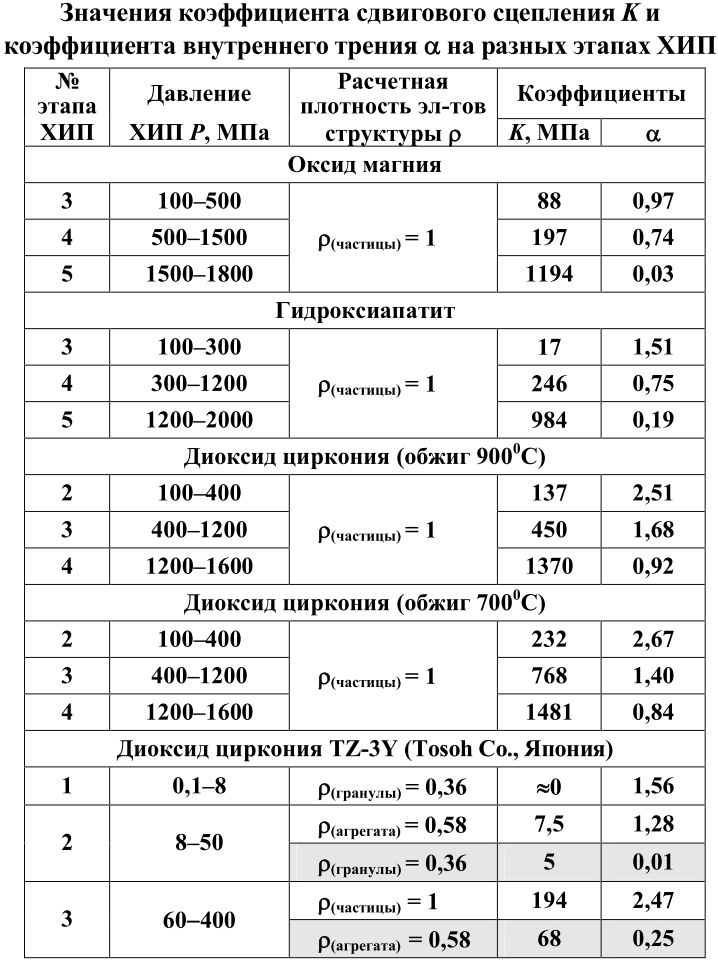

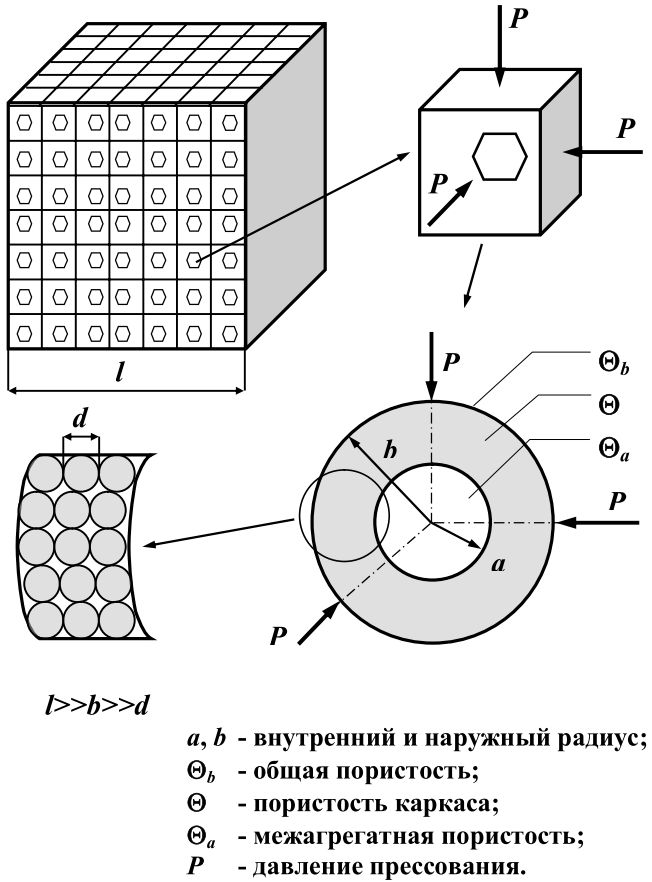

Установлено, что при увеличении давления прессования значение коэффициента K периодически увеличивается, а значение коэффициента α принимает ряд характерных значений (Таблица 2). Увеличение коэффициента сдвигового сцепления объясняется тем, что он характеризует прочность связи между элементами структуры порошка. А в ряду гранула, агрегат, частица большей прочностью обладают более мелкие элементы структуры порошка.

Таблица 2.

Значение коэффициент внутреннего трения α зависит от механизма уплотнения порошкового материала. Чем больше запретов на пути деформации порошковой среды, тем выше коэффициент α. Было установлено, что значение коэффициента α равное 0 означает, что происходит пластическая деформация частиц порошков. Это подтверждено исследованиями структуры оксида магния. Значения α порядка 1 указывают на дробление крупных частиц порошка. Значения α близкие к 2 означают, что уплотнение происходит в результате перемещения и плотной укладки частиц порошка.

Если значения α превышают 2,5-3, то это означает, что процесс уплотнения идет за счет перемещения и плотной укладки пористых элементов порошкового материала: агрегатов или агломератов.

Таким образом, использование условия пластичности, учитывающего дискретность порошкового материала, позволяет определить структуру прессовки и механизм уплотнения материала на каждом этапе уплотнения. При известной пористости агрегатов и гранул, рассмотренная модель позволяет определить прочность этих элементов.

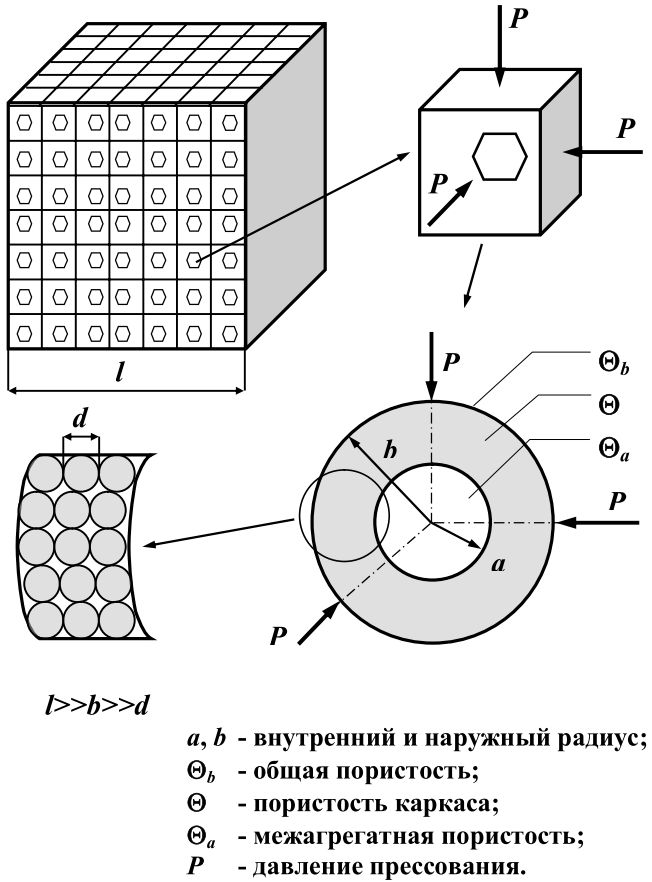

В процессе уплотнения при деформации агрегатов частицы порошка образуют равномерную структуру. Однако и в такой структуре часто наблюдаются отдельные крупные поры – следствие дефектов упаковки агрегатов в прессовке. Уплотнение материала с межагрегатными порами может происходить как в результате уменьшения размера самой поры, так и за счет снижения пористости порошкового каркаса.

Для изучения процесса уплотнения порошкового материала вблизи крупной межагрегатной поры использовали математическую модель, описывающую уплотнение пористого сферического слоя (Рис.9). Такая модель отражает процесс изостатического уплотнения пористых материалов и используется в работах Грина, Штерна, Друянова и др. исследователей.

Рис.8. Модель пористого тела с крупными порами.

Рис.8. Модель пористого тела с крупными порами.

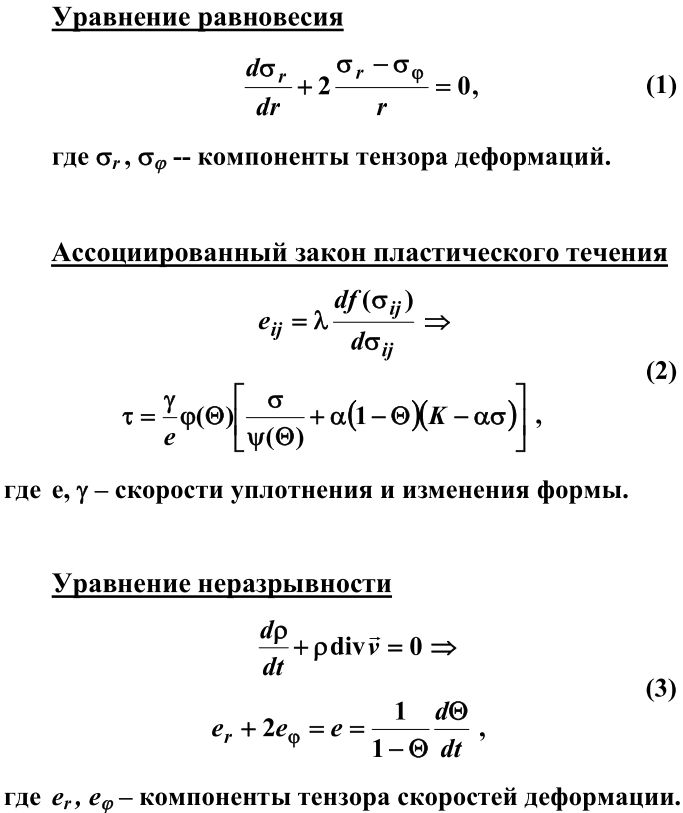

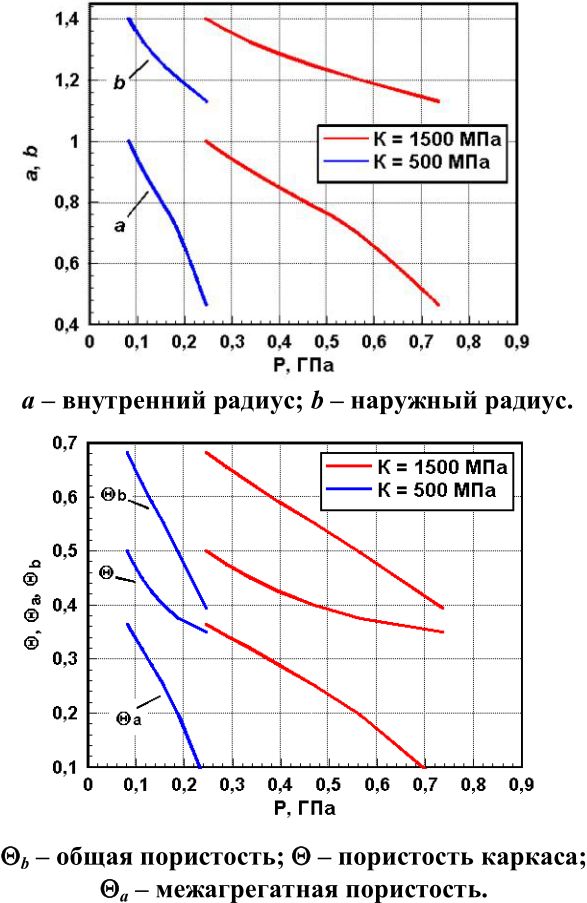

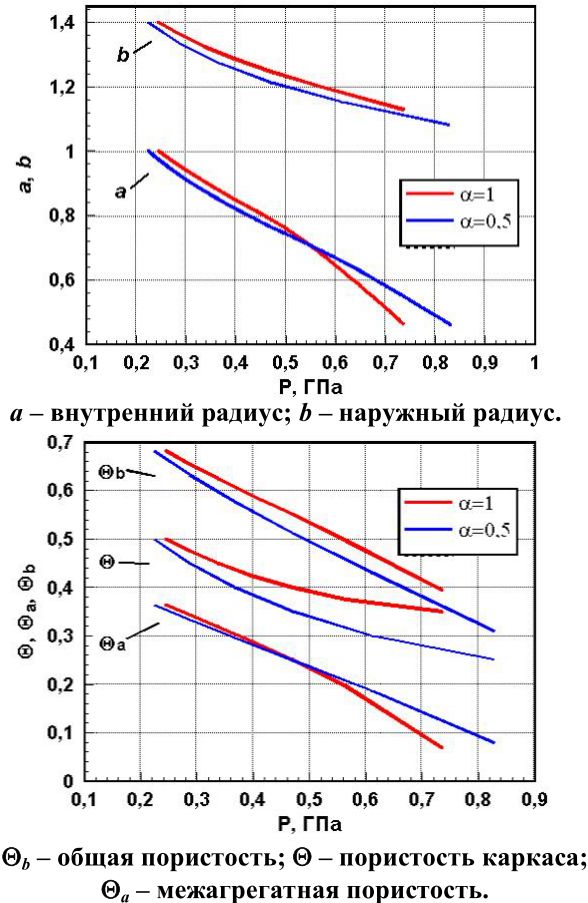

В отличие от этих работ для описания пористого слоя использовали условие пластичности порошкового материала, поскольку сферический слой является порошковым. Задачу деформации сферического слоя из порошкового материала под воздействием внешнего давления решали методом совместного решения условия пластичности, закона течения, уравнения равновесия и уравнения неразрывности.

Численным решением данной задачи является зависимость наружного b и внутреннего a радиусов сферического слоя (Рис.9), пористости порошкового каркаса Q, межагрегатной пористости Qa и общей пористости Qb от давления прессования P. Коэффициенты K и α здесь выступают в качестве параметров (Рис.10).

Рис. 10. Зависимость параметров сферического слоя от давления прессования.

Анализ полученных результатов позволил сделать вывод о том, что увеличение коэффициента K приводит к замедлению процесса уплотнения и повышает давление прессования, необходимое для достижения заданных значений пористости. Значение коэффициента α влияет на соотношение величин пористости порошкового каркаса и межагрегатной пористости. Повышение коэффициента α приводит к более интенсивному уменьшению межагрегатной пористости Qa по сравнению с пористостью порошкового каркаса Q. То есть, увеличение α способствует росту плотности за счет движения частиц порошка в крупные поры и, таким образом способствует созданию более равномерной структуры материала.

Таким образом, из модели следует, что при прессовании керамических заготовок, следует стремиться использовать порошки характеризуемые большим значением коэффициента α и меньшим значением коэффициента K. Это позволит получить прессовки с равномерной плотностью и снизить давление прессования.

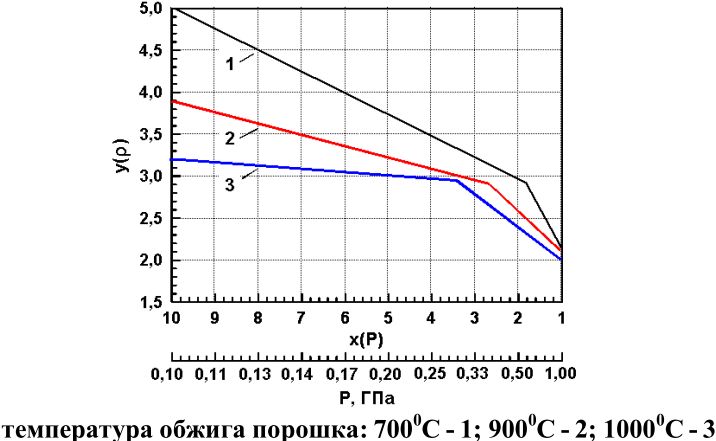

Для изучения возможности изменения свойств керамических порошков в нужную сторону были проведены эксперименты по определению влияния операций обжига и дезагрегации порошка путем мокрого помола на значения коэффициентов K и α. Обжиг является обязательной операцией получения керамических порошков. Его влияние на значение коэффициента сдвигового сцепления K неоднозначно. При обжиге происходит спекание порошковых частиц внутри агрегата и увеличивается размер самих частиц. Первое способствует увеличению этого коэффициента (из-за увеличения связности между частицами), второе - его снижению (из-за уменьшения агрегации). В этом случае введение в технологический процесс после операции обжига дополнительной дезагрегирующей обработки, то есть, обработки приводящей к разрушению спекшихся агрегатов, будет приводить к уменьшению сцепления между частицами порошка и снижению коэффициента сдвигового сцепления K.

В результате проведенных экспериментов установлено, что повышение температуры обжига с 700 до 10000С и дезагрегация порошка приводит к снижению коэффициента сдвигового сцепления K, т.е. уменьшению прочности агрегатов (Рис.11). Это сопровождается повышением плотности прессовок и уменьшением давления, при котором происходит переход к очередному этапу прессования. Эти изменения являются следствием увеличения размера частиц порошкового материала при обжиге и образования непрочных агрегатов во время сушки после помола.

Рис.12. Компрессионные зависимости порошка диоксида циркония.

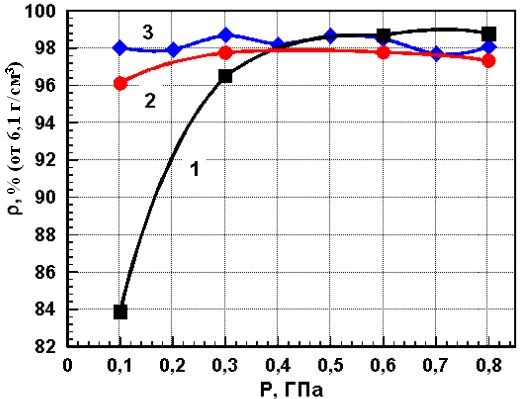

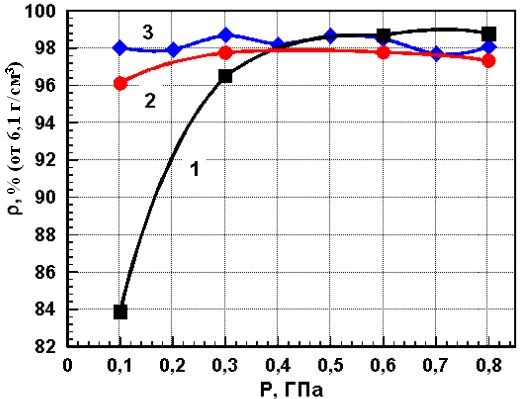

Спекание прессовок керамики на основе диоксида циркония показывает, что снижение коэффициента сдвигового сцепления в результате проведения дезагрегирующей обработки повышает свойства спеченной керамики: увеличивается её плотность и прочность (Рис.12). Особенно сильно это проявляется в области низких давлений прессования из-за снижения давления, при котором начинает формироваться однородная структура материала на третьем этапе уплотнения.

Рис.12. Влияние давления прессования на плотность и прочность керамики из диоксида циркония: 1 – немолотый порошок; 2 – молотый после обжига; 3 –молотый до и после обжига.

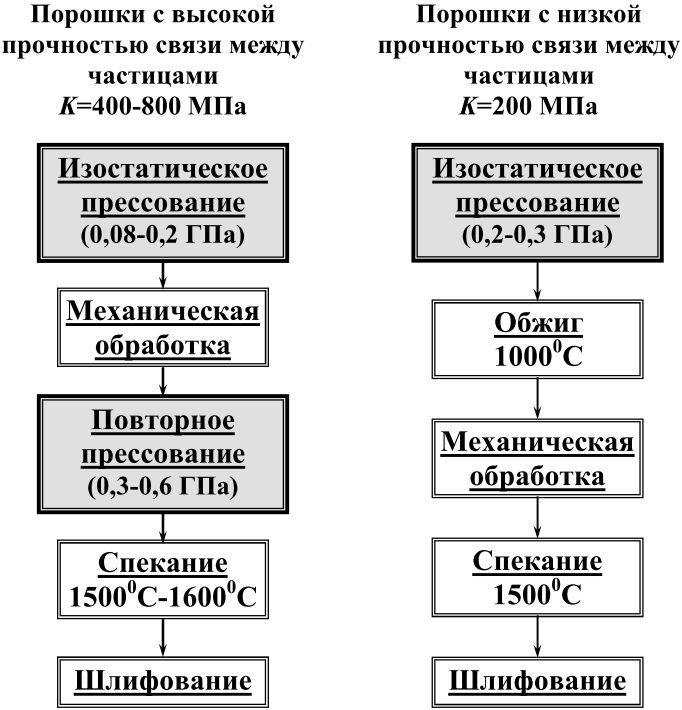

Поскольку изделия конструкционного и инструментального назначения отличаются разнообразием форм и точностью размеров, то при их изготовлении возникает необходимость в проведении механической обработки. Для повышения производительности и снижения себестоимости изготовления керамических деталей целесообразно подвергать обработке неспеченные заготовки, т.е. прессовки.

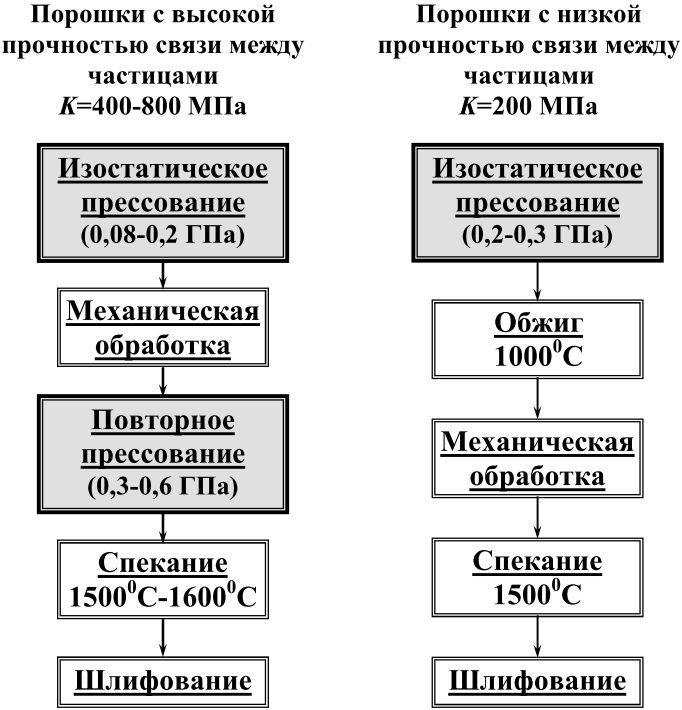

Эксперименты показали возможность осуществления такой обработки на металлорежущих станках лезвийным инструментом. Было установлено, что лучшей обрабатываемостью отличаются прессовки, полученные при давлениях 80-200 МПа, т.е. на втором этапе прессования. В этом случае прессовка состоит из агрегатов и разрушение материала во время обработки происходит по границам агрегатов. При более высоком давлении попытка механической обработки приводит к разрушению изделия. Поскольку давление образования качественной структуры прессовки выше давления необходимого для механической обработки, то возникает необходимость в проведении операции повторного прессования (Рис.12).

Рис. 12. Схема изготовления керамических изделий.

Установленная в работе необходимость уменьшения коэффициента сдвигового сцепления K приводит к снижению прочности прессовок. В том случае, когда прочность материала оказывается недостаточной для проведения механической обработки, увеличение связности материала достигается посредством предварительного обжига заготовок. Таким образом, оптимальная последовательность операций изготовления керамики зависит от свойств порошков, определяемых коэффициентом сдвигового сцепления.

Выводы:

- Изучение закономерностей деформации, уплотнения и изменения структуры агрегированных ультрадисперсных керамических порошков при прессовании показало, что процесс ХИП таких порошков состоит, в общем случае, из пяти этапов: этапа перемещения и плотной укладки гранул, этапа деформации гранул и перемещения агрегатов, этапа деформации агрегатов и перемещения частиц, этапа дробления крупных частиц и этапа пластической деформации мелких частиц.

- Использование при анализе процесса ХИП условия пластичности, учитывающего дискретность порошкового материала позволило установвить, что при переходе от одного этапа прессования к другому, коэффициент сдвигового сцепления порошкового материала K увеличивается, а коэффициент внутреннего трения α принимает ряд характерных значений. Это позволяет определить прочность гранул и агрегатов частиц, структуру и механизм уплотнения порошкового материала на каждом этапе и сократить объем экспериментальных исследований.

- В результате теоретического исследования процессов уплотнения и деформации пористых материалов в окрестности крупных пор разработана математическая модель уплотнения порошкового материала в окрестности крупной межагрегатной поры. От известной ранее модели она отличается тем, что учитывает дискретную природу порошкового материала. С помощью модели показано, что увеличение коэффициента внутреннего трения α приводит к уменьшению крупных межагрегатных пор и способствует получению равномерной структуры материала; уменьшение коэффициента сдвигового сцепления K снижает рабочее давление ХИП.

- Установлено, что повышение температуры обжига агрегированных ультрадисперсных порошков диоксида циркония от 7000С до 10000С и проведение дезагрегирующей обработки до и после обжига приводит к увеличению коэффициента внутреннего трения α и уменьшению коэффициента сдвигового сцепления K. В результате повышается плотность прессовок, снижается давление начала очередного этапа ХИП, повышается плотность и прочность спеченной керамики.

Литература:

|